Hogyan válassza ki a megfelelő csomagolószalagot a nagy teherbírású dobozokhoz?

Amikor az Amazon Warehouse üzemeltetője lezárta a 40 kg súlyú 3C termékek utolsó dobozát, a szalag éles hangja hirtelen megszakadt az egész polc területén, és az 50 000 dollár értékű áruk szétszóródtak az egész padlón. Ez a valós eset feltárja a stratégiai értéket csomagolószalag - A logisztikai iparban a csomagolószalag megválasztása közvetlenül befolyásolja a rakománykárosodás 30% -os átlagát és a szállítási költségek 15% -át.

1. mechanikai meghibásodási modell: A szalagtörés mögöttes logikája

A szalag függőleges feszültség és nyíróerő alatti meghibásodása követi Hooke törvényének és az Arrhenius egyenlet kettős korlátait. A laboratóriumi adatok azt mutatják, hogy amikor a környezeti hőmérséklet 10 ° C -ra növekszik, az akril ragasztók tapadása 7,2%-kal csökken, míg a természetes gumi alapú szalagok törékeny törést tapasztalnak -5 ° C -on. A tipikus meghibásodási módok a következők:

A szubsztrát hozam törése (52%-os elszámolás)

Interfész -debonding kudarc (31%)

Kúszó csúszáshiány (17%)

A harmadik féltől származó tesztelő ügynökség összehasonlító tesztje a mainstream termékekről a piacon azt mutatta, hogy a szokásos irodai szalag átlagos időtartama 30 kg-os dinamikus terhelés alatt 27 perc, míg a professzionális minőségű szalag több mint 72 órát érhet el. Ez a nagysági különbség az anyagtudomány mélyreható alkalmazásából származik.

2. A kulcsfontosságú teljesítménymutatók műszaki dekódolása

Szubsztrátmérnök

A polipropilén (PP) film molekuláris orientációja meghatározza a hosszanti szakítószilárdságot, és a laboratóriumi minőségű PP elasztikus modulusa elérheti az 1,5-3,0gPa-t. A katonai minőségű szalag egy biaxiális nyújtási folyamatot fogad el, hogy az MD/TD irányszilárdság arányát 1: 0,8-ra optimalizálja, és megoldja az anizotrópia problémáját.

Ragasztó termodinamika

Az akrilnyomás-érzékeny ragasztó tárolási modulusát (G ') 10^4-10^5 PA tartományban kell szabályozni, amelyek biztosíthatják mind a kezdeti adhéziót (10n/25 mm-es tack-érték), mind a tartóelem (tartóeleme> 72 órás). A nano-szilikon-dioxid hozzáadása 200%-kal növelheti a felső hőmérséklet-ellenállási határértéket.

Interfészjavító technológia

A plazmafelületkezelés a szubsztrát felszíni energiáját több mint 50 mn/m -re növelheti, az érintkezési szöget 108 ° -ról 32 ° -ra csökkentheti, és háromszor növeli a ragasztási beszivárgási sebességet. Egy bizonyos nemzetközi gyártó szabadalmaztatott technológiája mikron szintű horonyszerkezetet használ, hogy a héja szilárdságát 18N/cm²-re növelje.

3. forgatókönyv-alapú kiválasztási döntési fa

A Monte Carlo szimulációs ajánlások alapján döntési modell:

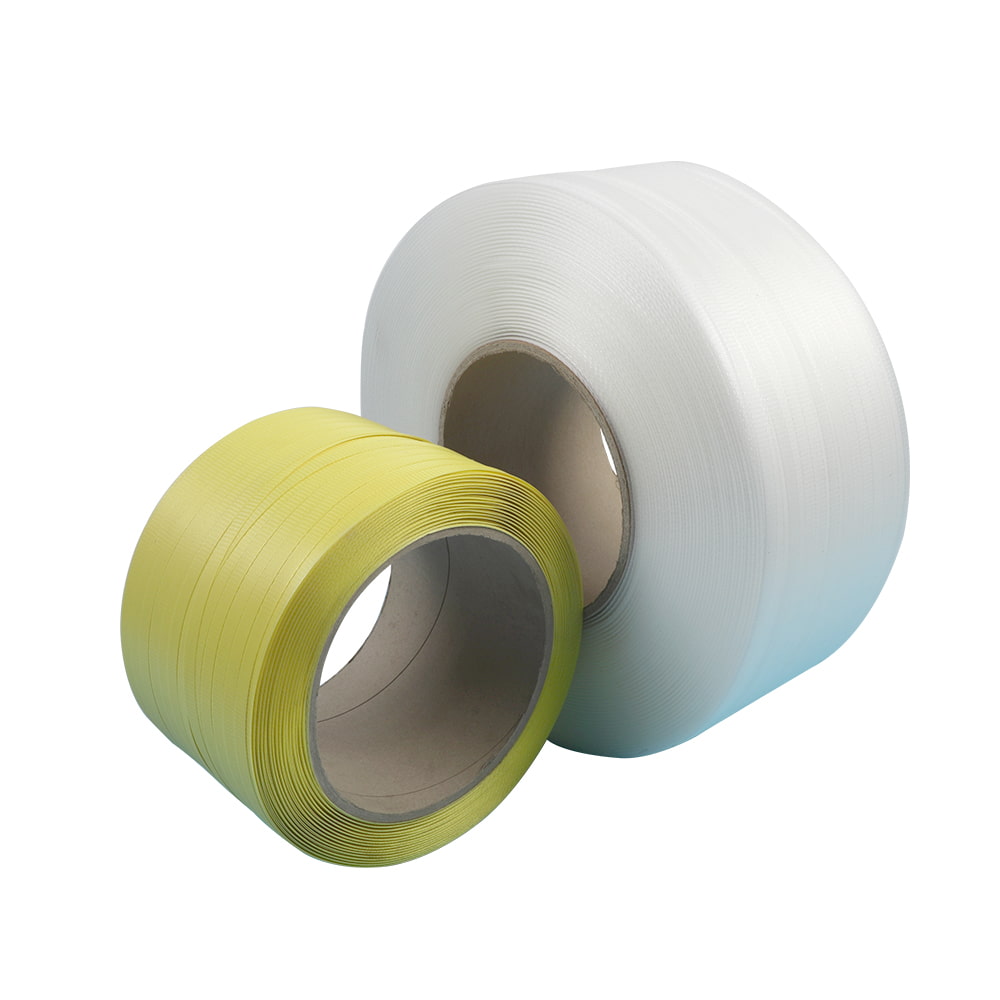

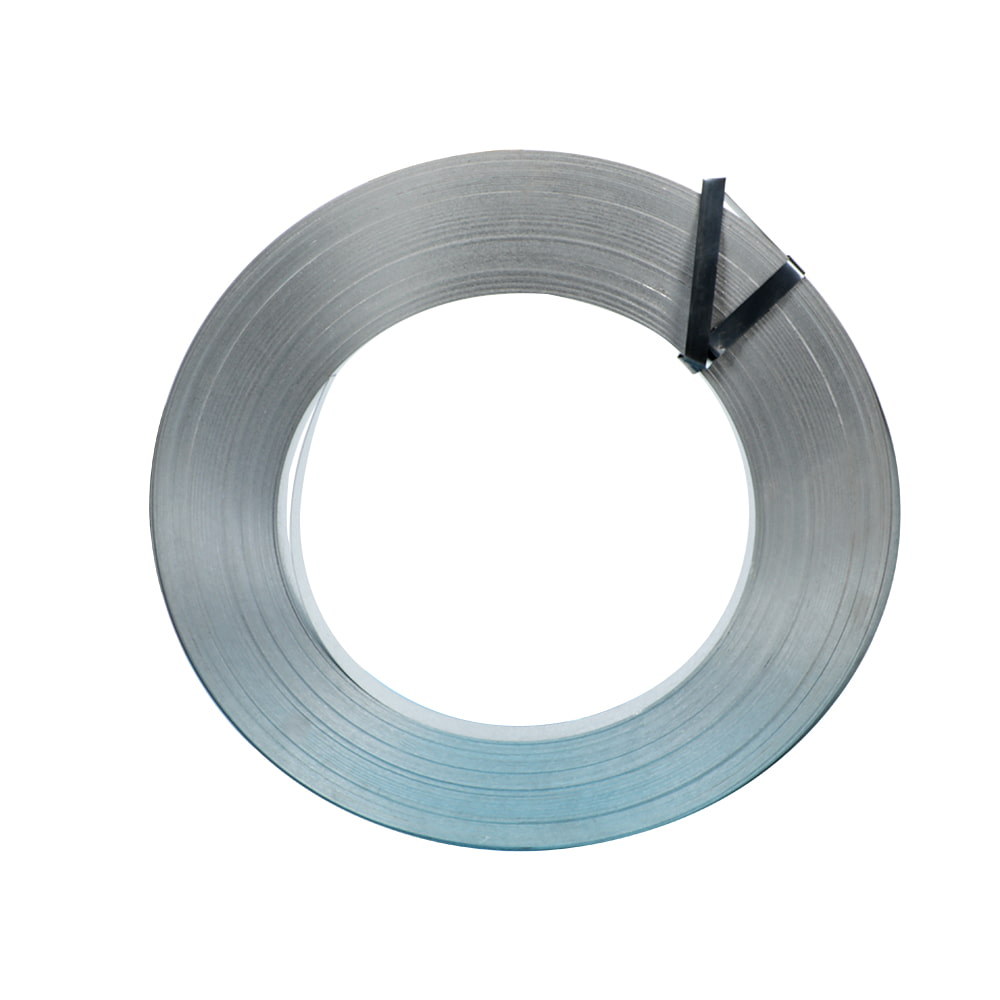

Határokon átnyúló szállítási forgatókönyv: Válassza ki a ≥60 μm vastagságú tengeri minőségű szalagot, és a só spray-tesztnek 2000 órát kell átadnia

Hideg lánc szállítási forgatókönyv: Használjon üvegszálas megerősített szalagot, és a héja erő visszatartási sebessége -40 ℃> 85%

Automatizált csomagolási vonal: A vezetőképes szalag felületi ellenállása <10^6Ω, hogy megakadályozzák az elektrosztatikus adszorpció eltérését az eltéréshez

Veszélyes áruk szállítás: Narancssárga Tamper-Vident Sale, visszafordíthatatlan színváltozási funkcióval

A vezető e-kereskedelmi platformon mért adatok azt mutatják, hogy a professzionális minőségű szalag használata után:

A raklap törési sebessége 1,8% -ról 0,3% -ra esett vissza

Az egyetlen doboz tömítési idejét 22% -kal rövidítették le

Az éves szalagfogyasztást 15 tonnával csökkentették (24 000 dollárt takarítva meg)

4. Műszaki ellenőrzési módszertan

Javasoljuk egy háromszintű ellenőrző rendszer bevezetése:

Alapteszt: ASTM D3759 Peel szilárdsági teszt, EN12034 Nedvesség -permeabilitási teszt

Környezeti szimuláció: 85 ℃/85%RH dupla 85 teszt, -30 ℃ hideg sokkciklus

A forgatókönyv mérése: Hozzon létre egy átfogó tesztplatformot, amely magában foglalja a rezgési táblázatot (a közúti szállítás szimulálása), a ferde ütés (csepp teszt) és a folyamatos rakás (72 órás/1,5 -szeres biztonsági tényező)

Az autóalkatrész-szállító ellenőrzési esete azt mutatja, hogy egy 2000 kilométeres útvizsgálat után a professzionális szalag tömítés törési aránya csak a hagyományos termékekéből áll, és a szalagmaradványok eltávolításának költsége 80%-kal csökken.

V. Költséghatékonysági elemzési modell

Használja az életciklus költségeit (LCC) számítási keretet:

Teljes költség = beszerzési költség meghibásodási költség működési költség Környezetvédelmi ártalmatlanítási költség

A gyártó vállalkozás összehasonlító elemzése azt mutatja, hogy:

Rendes szalag LCC: 0,18 USD/doboz

Ipari minőségű szalag LCC: 0,12 USD/doboz

Befektetési megtérülési időszak: <6 hónap

Abban az időben, amikor az ellátási lánc bizonytalansága növekszik, a csomagolószalag megválasztása meghaladta az egyszerű fogyóeszközök beszerzését, és olyan rendszermérnökré fejlődött, amely anyagmérnöki, logisztikai fizika és üzemeltetési menedzsmentet foglal magában. Az ASTM F2056 szabványnak megfelelő professzionális minőségű termékek kiválasztása nemcsak elkerülheti a rakománykárosodás kockázatát, hanem a vállalat ellátási láncának rugalmas várárokat is felépíthet a pontos műszaki paraméterek ellenőrzésével.

HU

HU