Hogyan lehet biztosítani az acél hevederes gép stabilitását hosszú távú használatban?

A stabilitása Acélszálas gép az ipari csomagolás hatékonyságának alapjelzője. Nagy intenzitású forgatókönyvekben, például a nehéz gépek szállításában és az acél logisztikában, ha a berendezés az alkatrészek kopásának vagy feszültségének köszönhetően megáll, akkor ez több tízezer jüan veszteséget okozhat óránként. Hogyan lehet elérni a berendezések hosszú távú stabilitását a technológiai innováció és a tudományos műveletek és karbantartás révén?

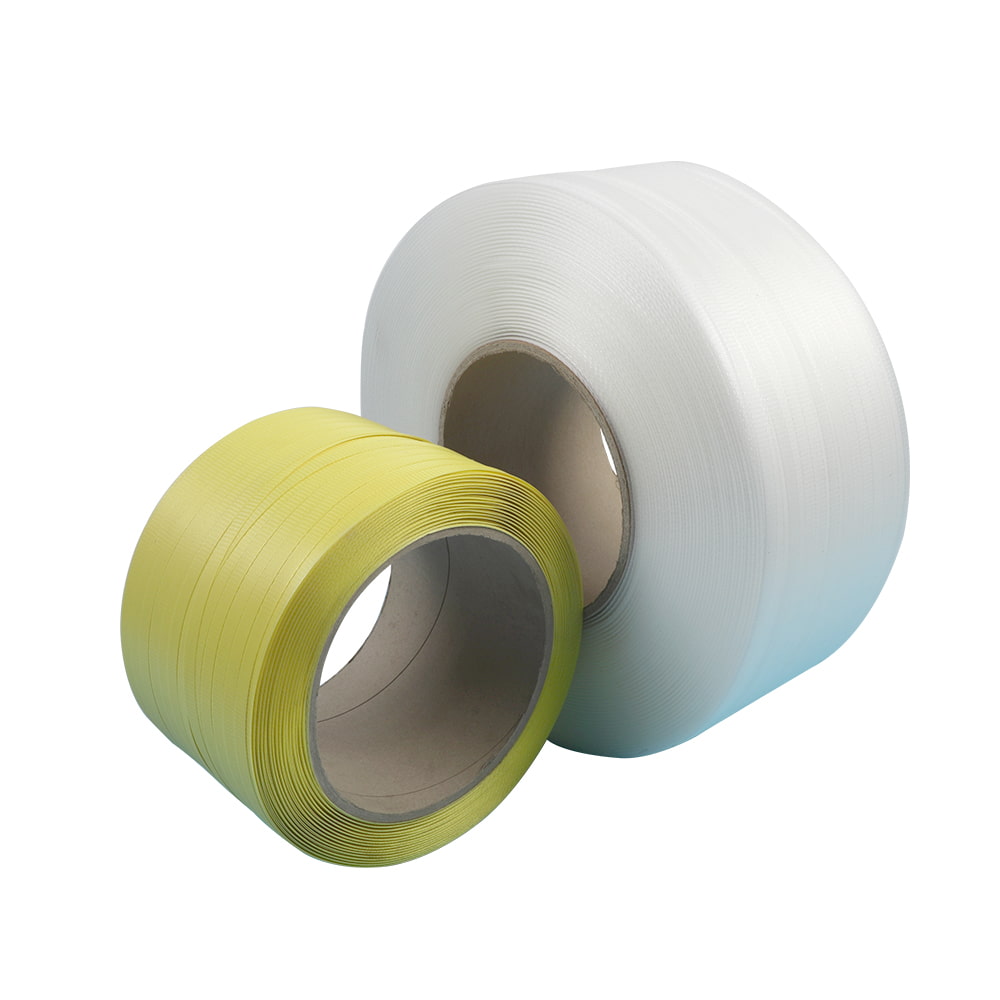

Az acél hevederes gépének alapvető alkotóelemeinek percig kell ellenállniuk a mechanikai sokkoknak, 15-20 ciklusonként. Ha egy bizonyos márkamodellt példaként véve, a sebességváltó nagy szilárdságú ötvözött acélból van kovácsolva, és fáradtságállósága több mint háromszorosa a szokásos szénacélnak, amely folyamatos működés közben több mint 3000 órán keresztül ellenáll a stressz sokkoknak. A moduláris kialakítás önállóan beilleszti a hajtó rendszert és a vezérlőegységet a rezgésszigetelés és a gyors karbantartás elérése érdekében, hogy a turbina kopása után csak 15 perc alatt cserélhető ki, hogy elkerülje a mellékkárosodást. Az intelligens feszültség-visszacsatoló rendszer valós időben figyeli az acélszíj feszültségét egy nyomásérzékelőn keresztül, és automatikusan kiváltja a kalibrációs programot, amikor az ingadozás meghaladja a ± 5%-ot, biztosítva, hogy a hevederes erő mindig fennmaradjon a 0,8-1,2 mm optimális feszültségtartományban. acél öv.

A hagyományos "kudarc utáni javítás" modell már nem felel meg a folyamatos termelés igényeinek. Az olyan adatok gyűjtésével, mint a motoráram és a csapágy hőmérséklete a berendezés egészségügyi modelljének felépítéséhez, a potenciális kockázatok előre meghatározhatók. Például, ha a fémrészecskék koncentrációja a sebességváltó kenőolajban meghaladja az 50pmm -et, a rendszer figyelmezteti a turbina cseréjét, és a nem tervezett leállási sebességet több mint 40%-kal csökkenti. Javasoljuk, hogy a vállalkozások létrehozzanak egy szabványosított eljárást "500 órás kenés-karbantartás 2000 órás hibakutatás", és kombinálják a rezgés-spektrum-elemző technológiát, hogy meghosszabbítsák a kulcskomponensek élettartamát 30%-50%-kal.

Az acélüzem forró gördülő műhelyében (60 ℃ feletti környezeti hőmérséklet) vagy magas sós ködforgatókönyvekben a tengeri szállítás során a berendezések stabilitása súlyos kihívásokkal szembesül. Az IP65 védelmi minőségű zárt motorok és a léghűtés keringési rendszerek használata biztosíthatja, hogy az alapkomponensek stabilan működjenek -20 ℃ -80 ℃ tartományban. A krómozott reteszelő mechanizmus és a kerámia bevonatú hajtótengely csökkentheti a só spray-korrózió által okozott meghibásodási sebességet a szokásos anyagok 1/3-ra. A magas porkörnyezetben a többlépcsős szűrőberendezések konfigurálhatók, hogy megakadályozzák, hogy a részecskék 10 μm-nél nagyobb részecskék betolakodjanak az átviteli rendszerbe.

A statisztikák szerint a berendezés meghibásodásainak 30% -át emberi hiba okozza. A digitális interfész beépített "acélcsík vastagság-áru-súlya" megfelelő adatbázissal rendelkezik, amely automatikusan ajánlhatja a feszültségparamétereket a rakomány típusa (például márvány, acél tekercsek) alapján, 2%-nál kevesebb hibaarány mellett. Az AI vizuális rendszer valós időben beolvashatja a Lock harapási állapotát, és azonnal riaszthatja, ha azt nem zárják le vagy eltolják, biztosítva, hogy a javítások 3 másodpercen belül befejeződjenek.

HU

HU